Tillkomsten av den avancerade plastformningstekniken medförde stora förbättringar i denna uråldriga konst och omvandlade den till en vetenskap. Masstillverkning av plastformar inleddes och nu finns PET-formgjutmaskiner som klarar av att tillverka olika typer av förformar. Nu används de för olika ändamål, som att tillverka läskflaskor, delar till bilar, etc. Denna process är mycket enklare än den tidigare processen, vad gäller storlek och produktion. Många människor betraktar skapandet av plastformar som ett seriöst företag, eftersom det finns många olika fördelar med processen.

En av de största fördelarna med att använda förformar är kylningshastigheten. Nu kan förformade flaskor kylas på mindre än fem minuter. Under tillverkningen av alla typer av flaskor rinner vätska över en stor rörlängd. Denna vätska kan till och med värmas upp om några av rören inte kyls ner ordentligt under tillverkningsprocessen. Om kylningsprocessen försenas kan det hända att husdjursflaskorna inte kan nå sin rätta form, därför måste du ändra formen på flaskorna om du vill att de ska nå sin perfekta form.

Idag använder tillverkare en rad verktyg, såsom termostat för att styra temperaturen, luftfläkt för att skapa sug- och konvektionsbubblor, luftpump för att skapa högtrycksluft, etc. Alla dessa verktyg hjälper till att kyla snabbare, vilket minskar tiden det tar att tillverka de olika typerna av forformar. På grund av dessa verktyg kan tillverkare dessutom producera stora volymer plast utan att vänta på att formarna svalnar helt. En annan viktig fördel med att använda förformar är att det är mycket lättare att tillverka olika former av flaskor, jämfört med att manuellt använda ett formverktyg.

För att minska tillverkningscykeltiderna följer de flesta formtillverkningsföretagen cykeltidscykeln för heta förformar för formen, vilket har en avsevärd inverkan på formutvecklingstiden. Cykeltiden, i detta fall, hänvisar till hur lång tid formen värms upp. När den varma löparformen väl har värmts upp fortsätter den att stelna, d.v.s. den formar förformen, samtidigt som den kyls ner formen. I det aktuella scenariot utförs uppvärmning och kylning av förformen med hjälp av elektriska fläktar, för att påskynda kylningsprocessen tillsammans med kylning av formen.

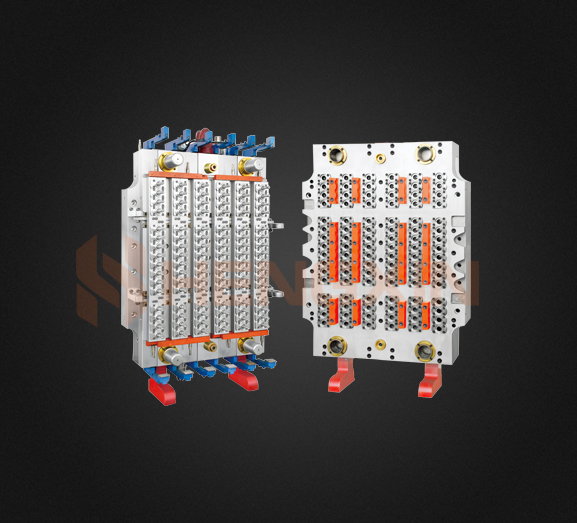

Å andra sidan används de kalla löparnas förformformningscykeltid för att tillverka plastdelarna. Medan de varma löparna formar plastdelarna, sprutar de kalla löparna in det smälta plastmaterialet i förformen, varefter formen kyls ned och formas till önskad form. När formsprutningsutrustningen går in i tillverkningsprocessen för de varma löparna, sprutas plastmaterialet in i formen på avstånd med hjälp av injektionspistolen. I denna metod är det en betydande minskning av produktionskostnaden, på grund av användningen av plastpåsar eller polymerer, som är dyra i jämförelse med andra metoder för formsprutning.

En av de andra viktiga faktorerna som bestämmer tillverkningscykeltiden är den typ av håligheter som används i förformen. De flesta av hålrummen som används vid tillverkning av förformade formar är hålrumsfodrade, eftersom detta förhindrar expansion av den smälta plasten under gjutningsprocessen. Detta hjälper till att förhindra krympning under gjutningsprocessen, vilket minskar cykeltiden. Ytterligare en faktor, som bestämmer cykeltiden, är storleken på kaviteten, som bestäms av injektionspistolen. Ju större kaviteten, desto högre kylhastighet; och ju längre nedkylningsperioden är, desto lägre krympning av plastmaterialet.